| АНАЛИТИКА ГОРНОЙ ПРОМЫШЛЕННОСТИ » Аналитика » Рациональное применение магнитной сепарации при обогащении марганцевых руд |

Рациональное применение магнитной сепарации при обогащении марганцевых руд

В.Ф. Бызов, академик Академии горных наук Украины Н.К. Воробьёв, член корреспондент Академии горных наук Украины

Вещественный состав марганцевых руд в Украине весьма сложный и разнообразный. Руды подразделяются на три типа: окисные, смешанные и карбонатные, которые, в свою очередь, подразделяются на ряд минеральных подтипов: псиломелановые, псиломелан-пиролюзит-манганитовые, манганокальцит-кальциево-родохрозитовые и многие другие. По текстурно-структурным свойствам они подразделяются на: конкреционно-слоистые, кусково-желваковые, землистые и другие менее распространенные. Раскрытие минералов в рудных стяжениях наблюдается в крупности менее 3 мм.

Основные марганецсодержащие минералы – псиломелан (МnО•МnO2•Н2O) и манганокальцит [(Мn,Са)СО3] – имеют непостоянный химический состав, при этом содержание марганца в их чистых разностях изменятся от 35% до 60% и от 7% до 25%, соответственно. Пиролюзит (МnО2) и манганит (Мn2О3•Н2O) имеют постоянный химический состав, а содержание марганца в их чистых разностях достигает 60%. Фосфор в марганцевых рудах практически в полном объеме связан с рудными и породными минералами. Фосфорный модуль (отношение фосфора к марганцу) наиболее высокий в карбонатных минералах, чуть ниже в рыхлых разностях оксидных минералов (в основном, псиломелане) и ниже в пиролюзите и манганите.

Особенности вещественного состава марганцевых руд, различная обогатимость текстурно-минеральных разновидностей и условия их залегания на месторождениях предопределили принципиальный подход к отработке запасов руд и последовательности развития схем обогащения от простейших, включающих операции дробления и промывки, до разветвленных гравитационно-магнитно-флотационных. Это позволяло в условиях постоянного ухудшения вещественного состава добываемого сырья поддерживать на высоком уровне извлечение марганца в концентраты при незначительном снижении их качества. Принципиальная схема обогащения приведена на рис. 1.

Рис. 1 Принципиальная схема обогащения окисных марганцевых руд

Истощение запасов богатых легкообогатимых окисных руд и возрастающие объемы производства концентратов вызвали необходимость вовлечения в переработку бедных труднообогатимых окисных, а также смешанных и карбонатных руд. Это привело к значительному повышению себестоимости передела обогащения. Комбинаты были вынуждены исключить из схем операции дообогащения, что, как следствие, привело к резкому возрастанию в концентратах кремниевого модуля (отношение диоксида кремния к марганцу). Снижение в добываемой руде доли пиролюзита и манганита привело к значительному снижению выхода малофосфористых концентратов.

Снижение качества концентратов привело к ряду негативных явлений в ферросплавном производстве: снижению извлечения марганца в сплавы и производительности печей, повышению энергозатрат, обострению проблемы выплавки малофосфористых ферросплавов.

Таким образом, к настоящему времени в марганцеворудной подотрасли возникла ситуация, требующая создания новой технологии обогащения, обеспечивающей глубокое обескремнивание руды и обесфосфоривание концентратов. Результаты исследований по обесфосфориванию Для изучения кинетики выщелачивания использовались мономинеральные фракции оксидных рудных минералов и манганокальцита. В экспериментах применялась слабоконцентрированная серная кислота (3.7%).

В результате исследований (рис. 2) определено, что процесс выщелачивания протекает в две фазы. В первой фазе массовая доля марганца в осадке незначительно возрастает у оксидных минералов и значительно снижается у карбонатов. Массовая доля фосфора в осадке снижается у пиролюта в 2 раза; псиломелана в 1.7; манганита в 3, у карбонатов 1.2 раза. Извлечение марганца в раствор не превышает 6–8% у оксидных минералов и до 28% у карбонатов. Извлечение фосфора в раствор минимальное из карбонатов, максимальное из манганита и пиролюзита. Фосфорный модуль у выщелоченных пиролюзита, манганита, и псиломелана снижается, у карбонатов возрастает.

Рис. 2 Кинетика выщелачивания Мn и Р

Фазовые анализы растворов и осадков показали, что скорость растворения фосфатов кальция ниже, чем карбонатов марганца и выше, чем у двухвалентного марганца. Поэтому при выщелачивании концентратов, содержащих значительное количество карбонатов, целесообразно резко увеличивать расход кислоты, так как в противном случае имеет место лишь декарбонизация осадков либо перевод карбонатов в гипс. Более целесообразным является селективное разделение карбонатных и оксидных минералов перед обесфосфориванием.

На втором этапе исследований на выщелачивание подавались камерные (окисные) продукты пенной сепарации шламов. К этим продуктам шихтовались в разных количествах пенные (карбонатные) продукты. Результаты экспериментов показали следующее. Из камерного продукта, имеющего фосфорный модуль 0.0068, при выщелачивании поен осадок с модулем 0.0044; при добавке к камерному продукту 10% пенного – фосфорный модуль увеличился до 0.0047, при добавке 20% – до 0.0057.

Таким образом, результаты исследований подтвердили вывод о необходимости селективного разделения минералов перед обесфосфориванием.

Минералогические исследования выщелоченных осадков показали в них увеличение пустой породы как за счет высвободившегося из разрушенных агрегатов кварца, так и за счет образования гипса. При магнитном обогащении выщелоченных осадков получены концентраты с кремниевым модулем на уровне 0.25…0.27 и фосфорным – 0.0033…0.0036. Результаты исследований по селективной флотации магнитных промпродуктов Исследования по флотируемости позволили определить, что сорбционная активность минералов не может быть критерием их флотируемости. Они также позволили определить, что флотацию предпочтительно использовать для селективного разделения богатых промпродуктов с извлечением в пенный продукт карбонатов.

Задачей технологических исследований, в этой связи, являлось оптимизация технологических параметров процесса извлечения в пенный продукт карбонатов и конструктивных параметров флотационной машины (пенного сепаратора).

В результате выполненных исследований определены технологические параметры, которые описываются уравнениями:

для класса –0.5 +0.16 мм: E = 8.0806 + 0.0308T + 0.2292Pg – 0.2650tg – 0.0744tc – 0.1575Pc ,

для класса –0.16…+0.02 мм: E = 11.569 – 0.0630T – 0.0213Pg – 0.4300tg – 0.3226tc – 0.0145Pc ,

где Е – усредненный коэффициент селективности, усл.ед.;

Т – массовая доля твердого в операции контактирования, %;

Pg и Рс – расход депрессора и собителя, кг/т,

tg и tc – время контактирования с депрессором и собителем, мин.

Максимальное значение Е достигается при следующих параметрах:

для класса –0.5 +0.16 мм:

Т = 60%, Pg =2 кг/т, Рс=2.6 кг/т , tg =2.7 мин, tc=8.3 мин,

для класса –0.16…+0.02 мм:

Т=18%, Pg = 0.44 кг/т, Рс=0.47 кг/т, tg =1.5 мин, tc=2 мин.

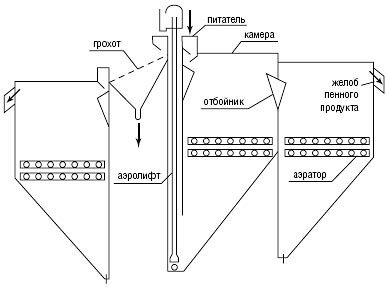

Рис. 3 Схема машины пенной сепарции

При оптимизации конструктивных параметров пенных сепараторов исследовалось влияние глубины погружения аэторов (Н), степени аэрации (Ст.аэр.), производительности машины на 1 п.м. питания по твердому (QTB), производительности машины на 1 п.м. питания по пульпе (Qv), и длины зоны разделения (L). Схема машины приведена на рис. 3. Результаты расчетов показали, что для класса –0.5 +0.16 мм, оптимальный режим находится в области:

Н = 0.8 м, Ст.аэр.=10.7–10–3м3/(м2•ч), QTB = 16.0 т/ч, Qv = 25.0 м3/ч, L = 0.66 м;

для класса –0.16…+0.02 мм:

Н=0.4 м, Ст.аэР =7.4–10–3м3/(м2•ч), QTB=17.5 т/ч, QV= 107.0 м3/ч, L=0.75 м.

Так как машина пенной сепарации каскадного типа может набираться с любым количеством камер, при любой глубине погружения аэраторов и т.д., то с целью снижения затрат предпочтительно осуществлять раздельную подготовку сырья и совместное обогащение узких классов. Эксперименты подтвердили возможность этого варианта. Коэффициент селективности составил 14.9 усл. ед. В рудной фазе пенного продукта массовая доля оксидных минералов не превышала 4.5%, в камерном – 5.7% карбонатов. После обесфосфоривания камерного продукта и его доводки магнитной сепарацией массовая доля марганца составила 44.4%, кремниевый и фосфорный модули – 0.25 и 0.0033.

Пенный продукт после обжига подвергался выщелачиванию укрепленным сернокислотным раствором, полученным при обесфосфоривании камерных продуктов селективной пенной сепарации. Массовая доля марганца в выщелоченном огарке составила 45.4%), кремниевый и фосфорный модули 0.28 и 0.0024. Из растворов выщелачивания по стандартной технологии получено 0.5% по выходу химического концентрата с массовой долей марганца 59.6%, кремниевым модулем 0.004 и фосфорным – 0.0017.

Таким образом, на основании выполненных исследований была разработана принципиально новая технологическая схема, которая представлена на рис. 4.

Рис. 4 Рекомендуемая принципиальная схема обогащения бедных марганцевых руд

Испытания технологии выполнялись на пробе бедной сменной руды МГОКа с массовой долей марганца 23.4%, кремниевым модулем 1.8 и фосфорным 0.0081. Из этой руды было получено 37.1% по выходу суммарного концентрата с массовой долей марганца 45.3%), кремниевым модулем 0.25 и фосфорным 0.0033 (на МГОКе из такой руды получают суммарные концентраты с кремниевым модулем 0.58 и фосфорным – 0.0059).

Металлургическая оценка опытной партии концентрата выполнена институтом УкрНИИспецсталь. Плавки показали возможность получения малофосфористых ферросплавов безфлюсовым способом, без добавки малофосфористых шлаков. По металлургической ценности концентраты не уступают лучшим зарубежным аналогам.

Так как ВГМС (высокоградиентная магнитная сепарация) в новой схеме занимает доминирующее положение, то от эффективности этого процесса зависят не только качественно-количественные показатели обогащения, а и экономические. Поэтому на заключительном этапе наших исследований особое внимание было посвящено и поиску решений по оптимизации параметров процесса и сепараторов.

Анализ результатов выполненных исследований позволит предположить, что с точки зрения вероятности извлечения и удержания крупных частиц наиболее благоприятным является ламинарный режим фильтрации, мелких – турбулентный. Результаты экспериментов, приведенные на рис. 5, подтвердили это предположение.

Рис. 5 Частное извлечение и массовая доля Мп по высоте зоны разделения (длине рифленых пластин) при обогащении шламов

Кроме того установлено, что выступы рифлей в первую очередь достигают крупные частицы, которые перемещаясь с большой скоростью из большого объема рабочего зазора в ограниченный, вталкивают и защемляют там тонкие и тонкозернистые зерна пустой породы. Это, по нашему мнению, является одной из причин низкой селективности процесса и пониженного извлечения марганца в концентрат. Это позволило предположить возможность создания нового способа обогащения, суть которого показана на рис. 6.

Рис. 6 Схема подачи продуктов в кассеты двухроторного сепаратора

Результаты сравнительных испытаний различных способов обогащения приведены в таблице. Результаты исследований свидетельствуют о явном преимуществе нового способа магнитной сепарации.

Выводы

1. На основании теоретических и экспериментальных исследований создан новый способ магнитного обогащения марганцевых шламов широкого диапазона крупности, обеспечивающий высокие ехнологические оказатели уверенную двое производительность сепараторов; усоверенствована технология селективного разделения колективных концентратов и оптимизированы параметры машины пенной сепарации каскадного типа; предложена технология частичного обесфосфоривания окисных продуктов селективной пенной сепарации магнитных промпродуктов.

2. Разработана принципиально новая комбинированная технология обогащения бедных марганцевых руд окисного и мешанного типов, обеспечивающая получение малокремнеземистых алофосфористых концентратов, пригодных для выплавки высококачественных ферросплавов.

3. Новая технология создана на базе рационального применения процессов гравитационного, магнитного, флотационного, термохимического и химического обогащения, что обеспечивает ее технологическую и экономическую эффективность.

журнал «Горная Промышленность» специально для РИА «Горная Промышленность»

| [0] комент. | | Добавить комментарий |

|

|